Fertigungsmess- und Prüftechnik

Die Kernaufgabe der Fertigungsmess- und Prüftechnik besteht in der Erfassung, Charakterisierung und funktionsorientierten Interpretation geometrischer Abweichungen industriell hergestellter Werkstücke im Hinblick auf die Sicherstellung der Bauteilqualität durch Regelung des Fertigungsprozesses.

Einen aktuellen Forschungsschwerpunkt bildet bspw. die Erforschung und Weiterentwicklung der optischen 3D-Koordinatenmesstechnik auf Basis Streifenprojektionssensorik, die aufgrund ihrer hohen Auflösung, Messgeschwindigkeit und Flexibilität ein breites Anwendungsspektrum im industriellen Umfeld findet. Konkrete Forschungsprojekte befassen sich derzeit mit der Erforschung eines endoskopischen Streifenprojektionsmesssystems zur Verschleißmessung von Umformwerkzeugen im Rahmen der Entwicklung der Blechmassivumformung als neuartige Fertigungstechnologie sowie der flächenhaften Zustandsbefundung betriebsbeanspruchter Triebwerkskomponenten im Hinblick auf die Erforschung und Entwicklung geeigneter Methoden zur Bauteilregeneration.

Einen weiteren Schwerpunkt bildet die Entwicklung und Erforschung von Mess- und Auswerteverfahren für die optische 2D- bzw. 3D-Rauheitsmesstechnik zur Charakterisierung technischer Oberflächen. Beispielsweise werden derzeit in unterschiedlichen Forschungsprojekten auf Basis mittels chromatischer-konfokaler Sensorik, konfokaler Mikroskopie sowie Weißlichtinterferometrie erfasster Messdatensätze Methoden zur Fusion sich überlappender Messfelder sowie zur kenngrößenbasierten Charakterisierung mikrostrukturierter Oberflächen erforscht.

Ansprechpartner

Fertigungsmess- und Prüftechnik

30823 Garbsen

Fertigungsmess- und Prüftechnik

Fertigungsmess- und Prüftechnik

-

Schnelle Prüfung komplexer Geometrien (SFB 871 C2)Für die Wartung eines Flugtriebwerkes, insbesondere die Inspektion der Turbinenschaufeln einer Blisk, werden die Triebwerke teilzerlegt und mit flexiblen Video-Endoskopen analysiert. Diese subjektive Sichtprüfung erfolgt durch speziell geschulte Mitarbeiter. Um neben der persönlichen Beurteilung durch den Mitarbeiter eine quantitative Analyse einer Blisk zu ermöglichen, wird an einem hochpräzisen Miniatur-3D-Messsystem auf Basis des Streifenprojektionsverfahrens geforscht. Umgesetzt wird dieser Sensor über ein Boroskop, welches mit einer Chip-on-the-Tip Kamera ausgestattet ist. In Kombination mit einer hochgenauen Aktorik und speziell entwickelten Kalibrier- und Stichingverfahren, sollen vollständige und automatisierte 3D-Messungen erfolgen. Mit diesem System soll eine präzise quantitative Qualitätskontrolle ermöglicht werden, um somit die Sicherheit der Triebwerksprüfung zu steigern und effizienter zu gestalten.Leitung: Prof. Dr. Eduard ReithmeierTeam:Jahr: 2011Förderung: DFGLaufzeit: 2011-2022

![]()

![]()

-

Mutliskalige Geometrieerfassung (SFB 871 A2)Das Teilprojekt A2 umfasst die Entwicklung eines robotergeführten Multisensorsystems zur automatisierten 3D Erfassung von komplexen Geometrien. Die Messergebnisse der einzelnen Skalenbereiche werden zur Charakterisierung der Bauteilgeometrie in Hinblick auf Verschleißspuren und Schäden sowie der Bestimmung der Oberflächenbeschaffenheit durch Messung der Oberflächenmikrostrukturen genutzt. Das Messsystem wird im Rahmen der Eingangsbefundung und zwischen bearbeitenden Reparaturmaßnahmen zur Qualitätsbewertung eingesetzt.Leitung: PD Dr.-Ing. Dipl.-Phys. Markus Kästner, Prof. Dr. Eduard ReithmeierTeam:Jahr: 2011Förderung: DFGLaufzeit: 2011-2022

![]()

![]()

-

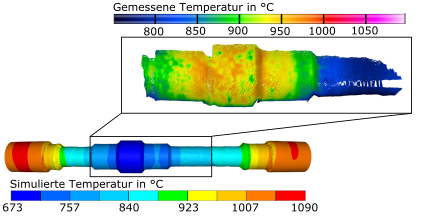

Multiskalige Geometrieprüfung von Fügezonen (SFB 1153 C5)Forschungsschwerpunkt des Teilprojekts C5 ist die flächige 3D-Geometrie-Rekonstruktion schmiedewarmer Tailored-Forming-Bauteile unter Nutzung optischer Triangulationssensoren. Die Prüfung der geometrischen Merkmale der Fügezone nach jedem einzelnen Prozessschritt ermöglicht die Einstellung des Herstellungsprozesses, eine Fehlerfrüherkennung, wie auch die Evaluierung von Bauteilverzügen, die durch inhomogene Abkühlprozesse der hybriden Materialpaarungen entstehen können. Für weitere Informationen: https://www.imr.uni-hannover.de/de/forschung/forschungsprojekte/forschungsprojekte-detailansicht/projects/multiskalige-geometriepruefung-sfb-1153-c5Leitung: PD Dr.-Ing. Dipl.-Phys. Markus Kästner; Dr.-Ing. Lennart HinzTeam:Jahr: 2015Förderung: DFGLaufzeit: 2015-2027

![]()

![]()

-

Robuste Messdatenregistrierung mittels maschinellen LernensBei der Charakterisierung der Mikrostruktur von technischen Komponenten entsteht ein Zielkonflikt. Eine möglichst hohe Auflösung ermöglicht es auch kleine Strukturen zu erfassen, hat aber ein kleines Messfeld zur Folge. Gleichzeitig soll das Messfeld möglichst groß sein um statistisch aussagekräftige Ergebnisse zu erhalten. Eine Lösung hierfür bietet die Registrierung, bei der mehrere hochaufgelöste Aufnahmen zu einem Gesamtbild zusammengesetzt werden. Klassische Verfahren genügen heutigen Ansprüchen oft nicht mehr. Das maschinelle Lernen bietet hier einen vielversprechenden Ansatz um genauere und robustere Ergebnisse zu erreichen. Im Rahmen dieses Projektes sollen diese Methoden zur Registrierung von mikroskopischen Oberflächenmessdaten entwickelt und erforscht werden.Leitung: Prof. Dr. Eduard ReithmeierTeam:Jahr: 2019Laufzeit: 01.02.2019-31.01.2024

![]()

![]()

-

Inline-fähiges Geometriemesssystem (Digit_Rubber)Das Ziel dieses Teilvorhabens besteht in dem Aufbau und der Weiterentwicklung eines angepassten Messsystems zur Erfassung der 3D-Geometrie im Prozess der Kautschukextrusion. Die Messdaten werden auf verschiedene Kenngrößen untersucht und den datenverarbeitenden Kooperationsteilvorhaben zur Verfügung gestellt. Die Motivation besteht über die Bestimmung des Abkühl- und Strangaufweitungsverhaltens in der materialspezifischen Charakterisierung des Kautschuks. Die aufgenommenen Daten bilden damit einen digitalen Baustein für ein tiefergehendes Verständnis des Materials ‚Kautschuk‘ sowie für eine mögliche Prozessregelung, z. B. zur Ausschussreduktion beim Einfahren.Leitung: PD Dr.-Ing. Dipl.-Phys. Markus KästnerTeam:Jahr: 2021Förderung: Bundesministerium für Bildung und ForschungLaufzeit: 01.05.2021-31.07.2024

![]()

![]()

-

Roboterassistierte EndoskopieBei der Wartung von Flugzeugtriebwerken ist es notwendig neben den Rotorstufen, auch die feststehenden Schaufeln der Statorstufen innerhalb des Triebwerks zu begutachten. Hierfür wird aktuell ein flexibles Videoendoskop verwendet, dass durch eine kleine Öffnung an der Turbinenseite in den jeweiligen Gaskanal eingeführt wird. Um neben der persönlichen Beurteilung durch den Mitarbeitenden eine quantitative Analyse von Schadensgeometrien zu ermöglichen, wird an einem flexiblen Miniatur-3D-Messsystem auf Basis des Streifenprojektionsverfahrens geforscht. Das Projekt wird in Zusammenarbeit mit dem Institut für Mechatronische Systeme bearbeitet. Die Entwicklung eines robotischens Trägersystems auf der Basis eines Kontinuumsroboters wird hierbei vom IMES übernommen.Leitung: PD Dr.-Ing. Dipl.-Phys. Markus KästnerTeam:Jahr: 2023Laufzeit: 2023 - 2026

![]()

![]()

-

3D-Endoskopie und Schadensdetektion in schmalen Bauräumen (SFB 871 T14)Das Ziel des Transferprojekts T14 ist die automatisierte Inspektion von Verdichterschaufeln im Triebwerk. Aktuell wird der Prozess mittels flexiblen Videoendoskopen von einem hochspezialisierten Mitarbeiter durchgeführt, der über eine subjektive Sichtprüfung den Zustand der Schaufeln beurteilt. Für die automatisierte Inspektion wird ein starr-endoskopischen 3D-Messsensor, der basierend auf der Streifenprojektionstechnik 3D-Messungen von Verdichterschaufeln in einem Flugtriebwerk durchführt, entwickelt. Der Sensor basiert auf einer, an ein starres Endoskop, gekoppelten Industriekamera und einer Glasfaser, durch die ein Muster auf das Messobjekt projiziert werden kann. Des Weiteren werden Algorithmen zur Segmentierung und Vermessung von Defekten implementiert, um den Zustand einer Schaufel quantitativ zu beurteilen. Dies soll eine Verbesserung hinsichtlich Qualität und Ablauf der Triebwerkskontrolle ermöglichen.Leitung: PD Dr.-Ing. Dipl.-Phys. Markus Kästner, Prof. Dr. Eduard ReithmeierTeam:Jahr: 2023Förderung: DFGLaufzeit: 2023-2025

![]()

![]()

-

Referenced Large-Scale Airborne Measurement System - RAMS - SPP2433Dieses Projekt, welches im Rahmen des Schwerpunktprogramms "Fliegende Messtechnik" SPP2433 bearbeitet wird, befasst sich mit der Messung großvolumiger Bauteile. Ziel ist es, einen 3D-Oberflächensensor, mithilfe eines UAV, entlang der Oberfläche eines großvolumigen Objektes zu vermessen und 3D Daten in hoher Auflösung und Genauigkeit zu erhalten. Das Objekt wird mit mehreren Einzelmessungen aufgenommen, somit ist es möglich, bei Bedarf, das gesamte Objekt hochgenau zu erfassen. Die einzelnen Posen des Sensors werden durch ein am Boden befindliches Laser-Messsystem erfasst. Die Pose dient zur Referenzierung der Einzelmessungen. Das Messvolumen des Laser-Messsystems wird mithilfe autonomer Roboter erweitert, indem einzelne Messstationen weiter bewegt werden.Leitung: PD Dr.-Ing. Dipl.-Phys. Markus KästnerTeam:Jahr: 2024Förderung: DFGLaufzeit: Nov. 2024 - Nov. 2027

![]()

![]()

-

Skalenübergreifende Geometrieprüfung in der mobilen FertigungDie zunehmende Individualisierung in der Produktion stellt konventionelle Fertigungsverfahren vor ihre Grenzen. Im Rahmen der SCALE-Forschungsvorhaben werden daher neuartige skalierbare und autonome Prozesse erforscht. Insbesondere die mobile Bearbeitung von Bauteilen erfordert präzise und vor allem flexibele Messsysteme, um während der Prozessschritte unterschiedliche geometrische Eigenschaften der Werkstücke sowie ihre globale Position zu ermitteln. Herkömmliche kommerzielle Messsysteme auf Basis der Streifenprojektion sind in solchen Szenarien häufig durch das begrenzte Messvolumen und die endliche Auflösung auf bestimmte Skalen beschränkt. Das Ziel dieses Forschungsvorhabens ist die Entwicklung eines innovativen Streifenprojektionssystems, bei dem durch die Adaption des Triangulationswinkels eine orts- und skalenangepasste Messung ermöglicht wird, um die Vielzahl an Messaufgaben zu realisieren.Leitung: Dr.-Ing. Lennart Hinz; PD Dr.-Ing. Dipl.-Phys. Markus KästnerTeam:Jahr: 2024

![]()

![]()

-

‚In situ‘-Verschleißmessung von Schmiedewerkzeugen (SFB 1153 C5)Der Sonderforschungsbereich 1153 (SFB) beschäftigt sich mit der Entwicklung einer Prozesskette zur Herstellung hybrider Hochleistungsbauteile. Zentral ist dabei der Schmiedeprozess. Mit zwei 3D-endoskopischen Messsystemen sollen im Teilprojekt C5 die Schmiedewerkzeuge im eingebauten Zustand geometrisch erfasst werden. Aus der gemessenen Geometrie wird der Verschleißfortschritt lokal aufgelöst quantifiziert und in adhäsiven und abrasiven Verschleiß klassifiziert.Leitung: Dr.-Ing. Lennart Hinz; PD Dr.-Ing. Dipl.-Phys. Markus KästnerTeam:Jahr: 2024Förderung: DFGLaufzeit: 2015-2027

![]()

![]()