Schnelle Prüfung komplexer Geometrien (SFB 871 C2)

| Leitung: | Prof. Dr. Eduard Reithmeier |

| E-Mail: | philipp.middendorf@imr.uni-hannover.de |

| Team: | Dr. Ing. Philipp Middendorf |

| Jahr: | 2011 |

| Datum: | 04-10-21 |

| Förderung: | DFG |

| Laufzeit: | 2011-2022 |

| Ist abgeschlossen: | ja |

MOTIVATION UND ZIELSETZUNG

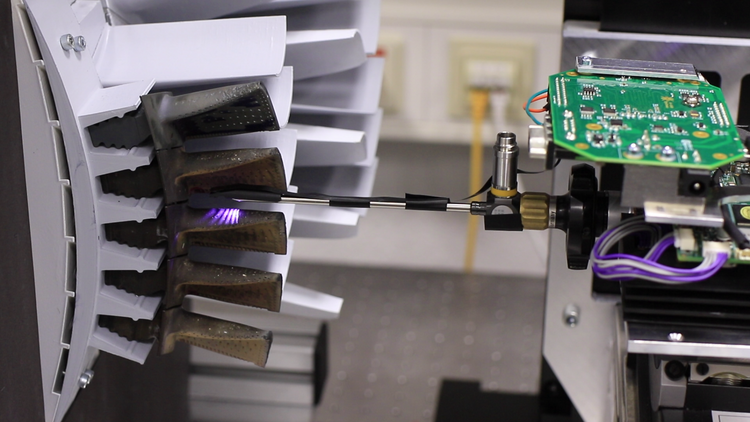

Für die Wartung eines Flugtriebwerkes, insbesondere die Inspektion der Turbinenschaufeln einer Blisk, werden die Triebwerke teilzerlegt und mit flexiblen Video-Endoskopen analysiert. Diese subjektive Sichtprüfung erfolgt durch speziell geschulte Mitarbeiter. Um neben der persönlichen Beurteilung durch den Mitarbeiter eine quantitative Analyse einer Blisk zu ermöglichen, wird an einem hochpräzisen Miniatur-3D-Messsystem auf Basis des Streifenprojektionsverfahrens geforscht. Umgesetzt wird dieser Sensor über ein Boroskop, welches mit einer Chip-on-the-Tip Kamera ausgestattet ist. In Kombination mit einer hochgenauen Aktorik und speziell entwickelten Kalibrier- und Stichingverfahren, sollen vollständige und automatisierte 3D-Messungen erfolgen. Mit diesem System soll eine präzise quantitative Qualitätskontrolle ermöglicht werden, um somit die Sicherheit der Triebwerksprüfung zu steigern und effizienter zu gestalten.

ERGEBNISSE

In der dritten Förderperiode steht die Frage im Mittelpunkt, inwieweit die Messunsicherheit bei endoskopischen Streifenprojektionssensoren im Vorfeld der Messung vorhergesagt werden können. Mit dieser zusätzlichen Information soll eine detaillierte Planung der Messstrategie erfolgen. Hierbei soll besonders die Artefaktbildung, verursacht durch Multirefelxionen des Messlichts am Werkstück, mittels einer intelligenten Messposenplanung vermieden werden. Im weiteren Verlauf der dritten Förderperiode soll der Streifenprojektionssensor als Werkzeug in eine Werkzeugmaschine eingebunden werden. Mit hochpräzisen Aktoren und Messsystemen wird die automatisierte Erzeugung eines „digitalen Zwillings“ des realen Werkstücks ermöglicht. Ein digitaler Zwilling kann für jedes individuelle Bauteil den Bearbeitungsfortschritt, sowie die Ist- und Sollgeometrie abbilden. Zum Abschluss des Projektes soll mit Hilfe der gesammelten Erfahrungen ein nochmals stärker miniaturisiertes Messsystem zum Einsatz im Flugtriebwerk entwickelt werden.